随着工业自动化在各行各业的不断应用及普及,自动化概念已不再是陌生和遥不可及。工厂的出现,意味着自动化会随之而来;工厂产品的诞生,意味着质量会不断进步,那自动化控制技术会产生什么效应呢?提高劳动生产力,改进产品质量,降低生产成本,改善劳动条件,加强企业管理,这五项作用在当前自动化控制技术过程当中实际实践了几项?程度如何?在国际国内同行业中,我们的工厂产品质量还处在什么水平?需不需要改进和提高?我们的工厂生存能力具备了与同行业竞争的未来之“资本”吗?潜质在哪里?问题的着力点都在于产品的“质量”和“潜质量”。

现在的自动化控制技术虽然发展了一段时期,但在一般工业控制行业中还普遍停留在传统的控制方式和思维模式下。由此,我公司针对目前自动化控制领域的控制现状,结合工厂产品“质量”、“潜质量”的必然要求,提出了两种解决方案:其一是与工艺、干扰相融合的解决方案(工业无线网络),其二是从控制理论本身解决产品质量的解决方案。两方案“相辅相成”,“你中有我,我中有你”,“工艺”离不开“控制”,“控制”离不开“工艺”,只有相互改进和完善,才能真正做到“控制”为 “工艺”服务,“工艺”为“产品”服务,最终提升工厂产品竞争力。

1、工业级智能无线网络解决方案

随着工业自动化控制技术的不断发展,以及检测仪表、工业网络及通讯技术的向前推进,工业智能无线网络也随之诞生并慢慢成熟起来。它可以帮我们解决以下问题:

优化工艺装置效率

很多工艺设备还缺乏一些有效的监测,它们还处在带故障运行中,这会降低生产效率。智能无线方案以非常经济的方式提供额外的测量数据,对这些设备进行有效地在线监测,以提高生产效率。这些数据包括来自于以前无法到达的测量点,比如在移动或者旋转设备上的测量点,或者是在危险场合的测量点。

减少维护工作量

工厂设备的维护十分昂贵,大多数工厂仍然依赖被动式维护方式,就是不管设备有没有问题都进行频繁的巡检。当设备真正有问题的时候却不能预先发现,只有等到设备故障恶化并影响到生产时才采取措施。智能无线方案可以对设备进行在线监测,用户只需对有故障预警的设备进行及时维护,真正实现预测性和前瞻性维护。

节省安装成本90%以上

与有线技术相比,无线方案可以不用桥架、布线、接线端子,大大节省了安装材料、人工,最主要的是可以节省现场仪表安装时间,间接地使整个项目进度计划可以提前。

另外,无线技术还能解决很多工厂中的测控“盲点”,比如距离偏远、偏高,物理障碍,安全危险等级较高等方面,有线技术实施起来比较困难或者不可能做到的,无线技术或许较轻而易举可以实现。

【附注:无线网络的典型技术标准有蓝牙(Bluetooth)、ZigBee、无线USB(WirelessUSB)、无线局域网Wi-Fi(IEEE 802.11b/g)等。在工业领域,ZigBee标准较适合无线网络的传输及抗干扰特性,其抗干扰特性主要是指抗同频干扰,即来自共用相同频段的其他技术的干扰。对于同频干扰的抵御能力是极为重要的, 因为它直接影响到设备的性能。ZigBee在2.4GHz频段内具备强抗干扰能力就意味着能够可靠地与Wi-Fi、蓝牙、WirelessUSB以及家用的无绳电话和微波炉共存。IEEE 802.15.4 标准中提供了很多机制来保证ZigBee在2.4GHz频段和其他无线技术标准的共存能力。】

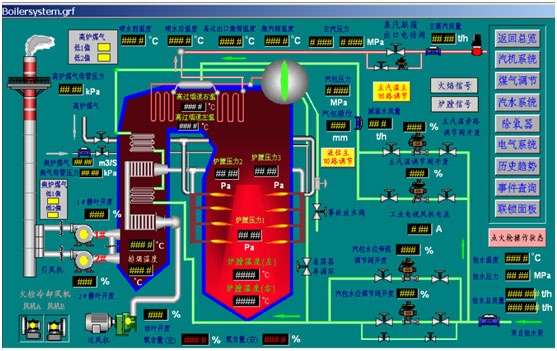

智能无线网络在锅炉控制系统中的应用

锅炉控制系统中,现场仪表基本上都安装在锅炉本体上面,或者给水管道,蒸汽管道等高空悬空管道上面,有时候为了满足能源计量仪表安装条件,还需要改管道走向或者高低位置修改,这一系列的安装工作,有高温、高压位置,有爬梯上高位置,还有测量配线 “死角”位置等等,如果使用传统的有线技术施工安装,那么配套走线的仪表桥架,检测仪表变送器的安装位置等都是施工过程当中必须考虑的因素,以及后期维护工作的劳动强度和危险性“概率事件”也是有线技术方案的“短板”。采用了智能无线网络技术方案,那么前面的问题可以迎刃而解,不再需要桥架和繁琐的布线工作,也免去了因为走线而产生电磁干扰的烦恼,高空、高温高压等危险仪表检测位置也可以通过地面无线通讯终端就地“隔空”维护,无需“涉险”,维护可以“先知而后动”,整个锅炉本体基本上再也没有繁琐的“蜘蛛网”,如果条件允许,水位和压力等视频监控也可以完全实现无线传输。

另外,输煤系统,除尘、脱硫系统,水处理工艺等使用的检测仪表也可以纳入到智能无线网络范畴,这样的话,锅炉控制系统基本上可以实现“无线仪表” 全覆盖,那么除了“走线”和“集成”可以省时外,安装成本也是直线下降,后期维护也方便了许多。

【附注:锅炉控制系统无线仪表传输网络可靠性和稳定性问题,我公司已经在大理复烤厂锅炉房得到验证:只要空间足够大,即便是在 “相对死角”,仪表信号一样传输和稳定。无线网络传输距离如果是在点对点互相成为中继的情况下,那么传输距离可以延伸到公里级别以上范围。】

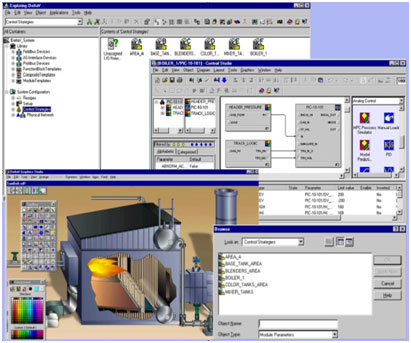

2、智能控制理论

在科学技术飞速发展的今天,工厂自动化技术也日新月异,产品质量的不断提升和工艺的不断创新,让自动化控制遭遇“挑战”和“尴尬”。传统的控制方式(包括经典和现代控制理论)已逐渐凸显“瓶颈”,工厂工艺的新要求,需要有新的控制方式和思维来解决,这就是“智能控制”。智能控制是自动控制发展的高级阶段,是人工智能控制论、信息论、系统论、仿生学、进化计算和计算机等多种学科的高度综合与集成,是一门新兴的边缘交叉学科。它与传统的控制理论相比,不再需要准确的数学模型、传递函数,而是借助现代计算机技术、人工智能、生物仿生技术、自动控制理论等手段来解决实际生产应用当中遇到的非线性、时变、多耦合、变结构、无精确数学模型对象的控制问题。智能控制与传统控制在理论基础、实现方法和系统规模上有着本质的区别,但它们也不是互相排斥的。通常情况下,传统控制往往包含在智能控制之中,用来解决系统底层(执行层)的控制问题, 而在系统的中层(协调层)和高层(决策层)则采用智能控制,这样既能提高系统的智能化程度,又能保证系统的控制精度,同时使系统结构更加合理,达到互补的效果。以下表格可以具体区分:

方式 内容 项目 |

传统控制 |

智能控制 |

知识 获取 | 精确知识(深层知识) 反应自然规律的各种定律、定理 | 非精确知识(浅层知识) 直觉、经验和学习 |

描述 | 数学模型 运动学、动力学方程、传递函数等 | 符号描述 经验、规则 |

加工 | 定量方法 时域、频域、根轨迹、状态空间方法 | 符号加工 学习、训练、逻辑推理、判断、决策 |

运用 | 有严格的性能指标 稳定性、精度、动态性能 | 无统一的性能指标 注重目的和行为 |

智能控制的研究方向主要分为:

1)分层递阶控制(LGC-Layered Grading Control):

2)模糊控制 (FC-Fuzzy Control);3)神经网络控制(NNC-Neural Networks Control);

4)专家控制(EC-Expert Control);5)集成智能控制(IIC-Integration Intelligent

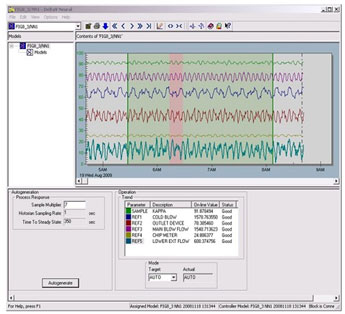

Control)。尽管智能控制理论和技术发展的历史不长,但是其卓越的性能诱导人们在各方面进行了许多应用尝试,并且取得了卓有实效的成果。智能控制在火电厂的热工自动化中已早有应用,并且收到了良好的效果。如:在200MW机组热工自动化改造中,在直吹式锅炉主汽压力控制中采用模糊控制,较好地解决了主汽压力被控对象的纯迟延和大惯性等难题。在300MW机组协调控制系统中,由于对象准确的数学模型很难确定,因此,采用经典和现代控制理论是很难奏效的。引入智能控制后,使协调控制系统投入了自动运行,并且收到了较好的控制效果。

目前工业自动化应用技术中,模糊控制技术的应用比较普遍。模糊控制是基于在模糊数学基础之上的一种控制方式,它是一种基于规则的控制,它直接采用语言型控制规则,其依据是现场操作人员的控制经验或相关专家的知识,通过建立隶属度函数表格来实现其控制行为和控制目标。总的来说,控制方式或者控制模式的选择,需要根据工厂产品质量的需求和工艺控制的需求来确定,我公司所做的解决方案是建立在客户“潜需求”,以及我公司项目管理和项目实施经验基础之上的产物,相信工厂竞争力的提升会在将来的不久把工厂智能自动化控制技术摆在竞争的最前沿。